وبلاگ همافزایی دانشجویان دکتر حسینی مطلق- motlagh@iust.ac.ir

دانشکده مهندسی صنایع- دانشگاه علم و صنعت ایران

وبلاگ همافزایی دانشجویان دکتر حسینی مطلق- motlagh@iust.ac.ir

دانشکده مهندسی صنایع- دانشگاه علم و صنعت ایرانمسیریابی وسیله نقلیه- بررسی مقاله دهم

موضوع: یک روش ابتکاری چند مرحلهای برای مسائل مسیریابی تولید

مقدمه و مروری بر ادبیات

ادغام تصمیمات مربوط به تولید، توزیع و موجودی در زنجیرههای تامین، فرصتهای صرفهجویی در هزینههای بسیار زیادی را برای شرکتها فراهم میکند. برای رسیدن به این صرفهجویی در هزینه باید یک مسئله مسیریابی تولیدی (PRP) را حل کنیم، که در آن یک کارخانه، یک یا چند محصول را تولید و آنها را به چندین خردهفروش در طول یک دورهزمانی توزیع میکند. PRP معمولا شامل تصمیمگیریهای تولیدی در سطح یک کارخانه، تصمیمگیری های چندین خردهفروش و تصمیمگیری مربوط به وسیله نقلیه است. از آنجایی که این مسائل NP-Hard هستند تعداد کمی الگوریتم دقیق برای حل آنها وجود دارد که فقط به بهینهسازی مسائل در ابعاد کوچک میپردازند. بنابراین الگوریتمهایی مثل جستجوی همسایگی بزرگ انطباقی، شاخه و قیمت، تجزیه، لاگرانژ، جستجوی ممنوع از جمله الگوریتمهایی هستند که در مقالات سالهای اخیر برای انواع مختلف مسائل مسیریابی تولید بکار رفتهاند.

مسائل مسیریابی تولیدی بیشتر مربوط به مسیریابی موجودی است زمانیکه نیازی به تصمیمگیری تولیدی در سطح کارخانه/تامینکننده نباشد. در این مقاله به ارائه یک الگوریتم ابتکاری چندمرحلهای پرداختهایم که فاز اول الگوریتم ارائه شده براساس ایده سفر پیشین است که در مقالات Pinar & Sural (2006) و Solyali & Sural (2011) برای حل یک وسیلهنقلیه در مسائل مسیریابی موجودی ارائه شد. در این مقاله این ایده مسیرهای پیشین برای چندین وسیلهنقلیه گسترش داده شده است. در مرحله اول این است که یک دنباله ثابت از همه خردهفروشان برای همه مسیرها که وسیله نقلیه دنبال میکند تا به همه خردهفروشان کالا عرضه کند و خردهفروشی نباشد که بازدید نشده باشد. فاز اول از طریق مسئله فروشنده دورهگرد (TSP) حل میشود. در مرحله دوم، با استفاده از توالی بدست آمده یک مدل برنامهریزی عدد صحیح را برای مسئله فرمولبندی میکنیم و مثلا چندین مسئله TSP را با وسایل نقلیه ظرفیتدار درنظر میگیریم بنابراین در مرحله دوم به حل مسئله مسیریابی وسیله نقلیه ظرفیتدار میپردازیم و یا اینکه در مرحله سوم مسئله فروشنده دورهگرد برای هر دوره با توجه به تعداد وسایل نقلیه موردنیاز در آن دوره برای دستیابی به مسیرهای وسیلهنقلیه بهینه حل میکنیم. ممکن است در پایان مرحله سوم مسیرهای بدست آمده در مورد تعداد محدودی از وسایل نقلیه نامطلوب باشد. بنابراین در مرحله چهارم، سعی کردیم یک راهحل امکانپذیر و بهبود یافته با بهرهگیری از ایده پیشنهادی در مقالات Archetti و همکارانش (2012) و Coelho & Laporte (2013) برای مسیریابی موجودی بدست آوریم. بطور کلی، ما به یک مسئله برنامهریزی عددصحیح مختلط برای بدست آوردن مسیرهای وسایل نقلیه میپردازیم و اجازه عملگرهای گذاشت و برداشت خردهفروشان را در مسیرهای موجود میدهیم. در فاز پنجم، مسئله TSP را برای هر دوره و هر وسیلهنقلیه و مسیرهای بهبودیافته از مرحله قبل حل میکنیم.

نوآوری مسئله

روش حل مثل الگوریتم ALNS است که با یک تور اولیه شروع میشود و در هر مرحله با استفاده از عملگرهای گذاشت و برداشت بهبود داده میشود. حال در این مقاله مشابه این الگوریتم جواب اولیه را بدست آورده و در مراحل بعد به ترتیب قیود ظرفیت وسایل نقلیه و .. را اضافه و مسیر را بهبود میدهیم. ایده اصلی این است که هر مرحله را با استفاده از مدل ریاضی مدلسازی کرده اند و تابع هدف مسئله و محدودیتها در هر مرحله با توجه به مسئله و فاز تعریف شده تغییر میکنند تا در فاز نهایی به مقدار بهینه برسند.

مدلسازی مسئله

در این مقاله به بررسی مسئله مسیریابی تولید پرداخته شدهاست که یک کارخانه تولیدی یک نوع کالا را بین چندین خردهفروش در طول افق زمانی چنددورهای توزیع میکند. هدف از طرح مسئله این است که چه مقدار کالا تولید و چگونه نگهداری شود، در چه زمانی و چه مقدار باید برای هر خردهفروش ارسال شود، مسیرهای حملونقل کالا چگونه باید باشد تا هزینههای ثابت راهاندازی، هزینه متغیر تولید، هزینههای توزیع، هزینههای حملونقل و هزینههای نگهداری موجودی در سطح کارخانه و خردهفروشی به حداقل برسد. برای حل یک الگوریتم ابتکاری چندمرحلهای، مدلی مبتنی بر برنامهریزی ریاضی عدد صحیح مختلط نوشته شده است.

یک سیستم تولید-توزیع شامل یک کارخانه تک محصولی و n خرده فروش در طول افق زمانی T را درنظر بگیرید.

هر خردهفروش در هر دوره زمانی با تقاضای مشتریان خارجی Dij روبهرو است و ممکن است این تقاضای را در انبار نگهداری کند تا بدون نیاز به پشتیبانی تقاضا را پاسخ بدهد.

کارخانه باید تصمیم بگیرد که چه میزان کالا در هر دوره بدون داشتن محدودیت ظرفیت تولیدی، تولید داشته باشد. این تولیدات بلافاصله به خردهفروشان عرضه میشود و مقداری موجودی را برای برآورد بازپرسازی خردهفروشان در دورههای بعد نگه میدارند.

همچنین از سیستم مدیریت موجودی توسط فروشنده استفاده شده است که در چه زمانی و چگونه کالا برای خرده فروشان ارسال شود بطوریکه نه کارخانه و نه خردهفروشان با کمبود موجودی مواجه نشوند.

تابع هدف: حداقلسازی هزینههای کل شامل هزینه نگهداری موجودی در کارخانه و خردهفروشان، هزینههای متغیر و ثابت تولید درکارخانه و هزینههای توزیع میباشند.

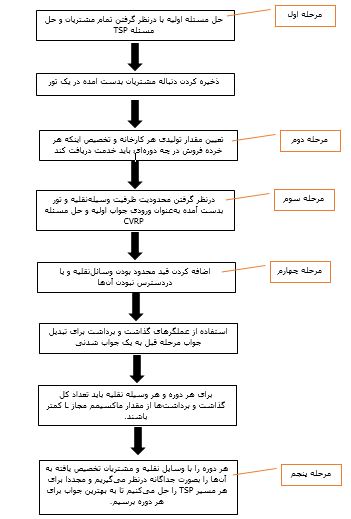

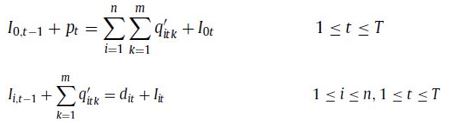

محدودیتها: محدودیتهای (2) و (3) معادلات تعادل جریان در کارخانه و خردهفروشان را تضمین میکنند.

محدودیت (4) تضمین میکند کل محصولات تولیدی در کارخانه از ظرفیت تولید بیشتر نشود و تولید درصورتی امکانپذیر میباشد که هزینهثابت لازم پرداخت شود.

محدودیت (5) برای محدود کردن ظرفیت ذخیرهسازی و نگهداری موجودی میباشد.

درحالیکه محدودیت (6) تضمین میکند زمانی یک خردهفروش در یک دوره ملاقات میشود که مقداری کالا در دوره دریافت کرده باشد.

محدودیتهای (7) و (8) ظرفیت وسایل نقلیه را تضمین میکنند که بیشتر از ظرفیت مجاز انتقال بار نمیتواند توسط هر وسیله صورت گیرد. هنگامیکه مسئله مسیریابی تولید بصورت بهینه حل شود پارامتر λ در محدودیت (7) مقدار یک میگیرد. اگرچه مقدار این پارامتر کوچکتر از یک شود در مرحله دوم به منظور تسهیل و پیدا کردن یک روش عملی ظرفیت وسایل نقلیه را کاهش میدهند.

محدودیتهای (9) و (10) اولویتبندی میکنند که کدام یک از خردهفروشان نیاز دارد یکبار در دوره دیده شود و کدام وسیله به خردهفروش سرویس میدهد. همچنین تضمین میکند هر وسیله نقلیه به هر خردهفروش که برای سرویسدهی وارد میشود از همان خردهفروش بعد از اتمام خدمت خارج میشود. همچنین تضمین میکند تعداد وسایلنقلیه خارج شده از کارخانه در پایان هر دوره باید با تعداد وسایلنقلیه که به کارخانه برگشتن برابر باشد.

محدودیت (11) تضمین میکند تمامی زیرتورها حذف میشوند همچنین تضمین میکند که ظرفیت وسیلهنقلیه در هر مسیر از مقدار مجاز بیشتر نشود.

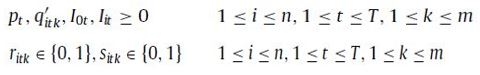

محدودیتهای (12) تا (16) متغیرهای باینری و نامنفی را تضمین میکنند.

روش حل مسئله

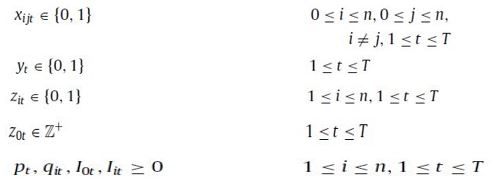

الگوریتم ابتکاری چندمرحلهای پیشنهادی در این مقاله به 5 مرحله تقسیم شده است. چارچوب کلی و مراحل که باید طی کنیم بصورت زیر است:

تمام مراحل بالا بر مبنای مدلهای ریاضی فرمولبندی و حل شدهاند که در زیر شرح داده شدهاند.

در مرحله اول، به حل مسئله TSP با درنظر گرفتن همه خردهفروشان و کارخانه میپردازیم و یک دنباله از مشتریان در یک تور ذخیره میشوند که دو مجموعه تشکیل میدهند. مجموعهای از گرهها که قبل یا بعد از گره خاصی میتوانند سرویسدهی شوند. در مرحله دوم، در مورد مقادیر تولیدی در کارخانه و اینکه کدام خردهفروشان در هر دوره باید به آنها سرویس داده شود و به چه میزان کالا دریافت کنند، پرداخته میشود. در این مرحله توالی سرویسدهی ثابت و از مسیری که در فاز اول بدست آمده است استفاده میشود. در این مرحله تابع هدف اولیه تغییر میکند و بصورت معادله (17) نوشته میشود.

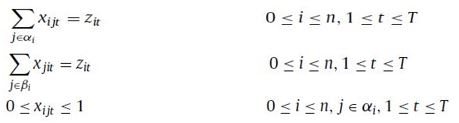

همچنین محدودیتهای (9) تا (12) حذف شده و محدودیتهای (18) تا (20) جایگزین آنها میشوند.

محدودیتهای (18) و (19) بر تور پیشین که از فاز قبل بدست آمده اعمال میشود بطوریکه در هر دوره وسیله نقلیه شروع به سرویسدهی در دنباله میکند و اگر خردهفروشی قرار است سرویس دریافت نکند با پرش از آن به گره بعدی میرویم. تغییرات ایجاد شده در تابع هدف در این مرحله دو مزیت محاسباتی دارد. اولا نیازی به مقابله با حذف زیرتور (محدودیت 11) نداریم. دوما نیازی نیست تصمیمات دشوار برای مسئله مسیریابی گرفته شود زیرا مسیرها بصورت خودکار با توجه به بهینگی تابع هدف تشکیل میشوند. در فاز دوم درواقع راهحل بدست آمده برای یک وسیلهنقلیه امکانپذیر است و اینکه در پایان این فاز تصمیم میگیریم چه زمانی و به چه میزان کالا در کارخانه تولید شود و چه زمانی و چه مقدار به خردهفروشان ارسال شود. در مرحله سوم به حل مسئله مسیریابی وسایل نقلیه ظرفیتدار پرداخته میشود. در فاز دوم و سوم ممکن است با اضافه شدن قیود برای محدود بودن وسایلنقلیه دردسترس و مجاز نبودن تقسیم تحویل در چند دوره جواب نشدنی باشد. در مرحله چهارم جواب بدست آمده از مرحله قبل را با درنظر گرفتن قید عددصحیح بودن جوابها بهبود میدهیم. که در این مرحله مسیرهای تشکیل شده در مرحله سوم بهبود داده و ممکن است با استفاده از عملگرهای گذاشت و برداشت یکسری از خردهفروشان از یک مسیر حذف و یا اینکه به یک مسیر دیگر اضافه شوند. در این فاز تابع هدف شامل مجموع هزینههای نگهداری موجودی، هزینههای ثابت و متغیر تولید، هزینههای گذاشت و برداشت خردهفروشان از مسیرهای تشکیلشده میباشد.

محدودیتهای (22) و (23) تعادل موجودیها را در خردهفروشی و کارخانه تضمین میکند.

محدودیت (24) تضمین میکند که زمانی یک خردهفروش میتواند مقدار مثبتی بار با وسیلهنقلیه در دوزه زمانی t ارسال کنده که توسط آن وسیله نقلیه بازدید شده باشد.

محدودیت (25) بیان میکند که نباید ظرفیت وسایل نقلیه از حد مجازش بیشتر شود.

محدودیت (26) اجازه نمیدهد که بارهای یک خردهفروش تقسیم شوند مگر اینکه تضمین کنند که آن خرده فروش مجاز است در یک دوره توسط بیش از یک وسیلهنقلیه خدمترسانی شود.

محدودیت (27) تعداد کل برداشتها و گذاشتها را توسط L برای هر دوره و مسیری محدود میکند. درواقع یعنی ممکن است تعداد برداشت و گذاشتها و احتمال آنها در یک مسیر زمانیکه زیاد شود، هزینههای محاسبه شده و هزینه توزیع مسیر را با دقت زمانیکه در هر مسیر یک برداشت و گذاشت داریم محاسبه نکند.

محدودیت (28) و (29) متغیرهای نامنفی و باینری را مشخص میکنند.

در فاز پنجم، با استفاده از فاز چهارم که مقدار ارسالی هر خردهفروش در هر دوره توسط هر وسیله نقلیه بدست آمد، مسیریابی هر وسیله در هر دوره با TSP حل خواهد شد. در این مرحله فقط خردهفروشانی که مقدار ارسالی بزرگتر از صفر دارن در هر دوره برای مسیریابی به هر وسیله نقلیه که تخصیص داده شده اند، بازدید میشوند.

نتایج محاسباتی

برای انجام تست 6 دسته A1,A2,A3,B1,B2,B3 تعریف شده است که هر دسته دارای تعدادی نمونه برای آزمایش است. تعداد خردهفروشان، تعداد دوره، تعداد وسایل نقلیه و ... در جدول (2) آمده است. ما نتایج محاسباتی خود را با نتایج الگوریتمهای ابتکاری IM-VRP و IM-MultiTSP ارائه شده در مقاله Absi و همکارانش (2015) و الگوریتم جستجوی همسایگی بزرگ انطباقی ALNS در مقاله Adulyasak و همکارانش (2014) مقایسه کردیم. هر یک از نمونههای A1-A3 از چهار کلاس تشکیل شده است. 120 نمونه در کلاس اول قرار گرفته و بقیه با استفاده از نمونههای این کلاس تولید میشوند. نمونههای کلاس دوم هزینه تولید متغیر ده برابر بزرگتر از کلاسبندی اول است. نمونههای کلاس سوم درارای هزینه توزیع پنچ برابر بیشتر از نمونههای کلاس اول است. در نهایت نمونههای کلاس چهارم، هزینههای موجودی را درنظر نگرفته اند. زمانیکه در پایان مرحله سوم هیچ جواب شدنی بدست نیامده باشد λ=1 قرار میدهیم. همچنین برای تعیین مقدار L یک آزمایش اولیه انجام دادیم و مقدار آنرا از 3 تا 9 و بینهایت برای بررسی تاثیر آنها بر کیفیت جواب ارزیابی میشوند. 20 نمونه را بصورت تصادفی از هر 4 کلاس در مجموعه A2 انتخاب میکنیم. بنابراین در کل 80 نمونه از مجموعه A2 از بین 480 نمونه انتخاب شدهاند. میانگین مقدار تابع هدف نمونهها در بازه 448790.7 تا 448808.0 قرار گرفتهاند. بهترین جواب زمانی بدست آمد که L=6 در فرمول IF در فاز چهارم درنظر گرفته شده بود. برای محدود کردن زمان محاسباتی آنرا 1800 ثانیه و درصد شکاف را 0.01٪ بین بالاترین حد و پایین ترین حد برای حل معادله IF در مجموعه A2 و A3 درنظر گرفتند. فرمول IF بصورت بهینه در مجموعه A1 حل شد و فرمول F’ در تمام نمونهها بصورت بهینه حل شدند.

خلاصه نتایج محاسباتی مجموعه A1-A3 در جدول (3) آماده است. ستون اول نشاندهنده نام الگوریتم ابتکاری اجرا شده میباشد، برای هر الگوریتم مقدار میانگین تابع هدف بدست آمده از 480 نمونه محاسبه شده است. همچنین برای هر الگوریتم تعداد دفعاتی که الگوریتم توانسته است مقدار بهینه (مینیمم) را برای تابع هدف پیدا کند آورده شده است. مجموعه A1 دارای 14 خردهفروش، مجموعه A2 دارای 50 خردهفروش و مجموعه A3 دارای 100 خردهفروش میباشد. روش حل بهینه در مجموعه A1 (برای نمونههایی با یک وسیله نقلیه) در مقاله Ruokokoski و همکارانش (2010) الگوریتم شاخه و کران بوده است. دو روش دیگر استفاده شده IM-VRP و IM-MultiTSP و ALNS نیز در مقالات بکار رفته شده است. در جدول شماره (4) و (5) نتایج حاصل از جزئیات نتایج حاصل از الگوریتمهای IM-MS، ALNS و 5P گزارش شده است.نتایج محاسباتی نشان میدهند که 5P بهترین نتیجه را از لحاظ درصد شکاف متوسط بین مقادیر حل ابتکاری و مقدار حل بهینه و زمان محاسباتی، برای همه کلاسها به جز کلاس چهارم ارائه میدهد. میانگین درصد شکاف با توجه به بهترین راهحل های شناخته شده و متوسط زمان محاسباتی برای مجموعه A2 و A3 به ترتیب در جداول (6) و (7) ارائه شده است. در جدول (6) مشاهده میشود که درصد شکاف متوسط الگوریتم 5P با توجه به بهترین مقادیر جواب بدست آمده، در مقایسه با سه الگوریتم دیگر، کمترین است. از لحاظ محاسباتی نیز در مجموعه A2 سریعتر به جواب رسیده است. درحالیکه بعد از آن ALNS در مجموعه A3 به جواب بهینه در کمترین زمان رسیده است که در جدول (7) نشان داده شده است.اگرچه در مجموعه A3 الگوریتم 5P نیز به زمان متوسط حدود 2.2 دقیقه دارد و این زمان بیشتر از الگوریتم IM-VRP است ولی در نمونههای بزرگ مسیریابی تولید در مقیاس بزرگ در کمتر از 4 دقیقه به جواب میرسیم. متوسط زمان محاسباتی در هر فاز از الگوریتم پیشنهادی در جدول (8) آورده شده است. ستون اول نشاندهنده مجموعه نمونه است و بقیه ستونها زمانهای محاسباتی موردنیاز در هر مرحله از 5P را تعیین میکند. البته فرمول IF در مرحله 4 در مجموعه A3 با بزرگترین IG=0.12% حل میشود. به جز زمانهای محاسباتی فازهای 2 و 4 در 5P بقیه زمانها برای مجموعهها قابل مقایسه هستند.

یک تحلیل حساسیت روی 6 مثال با 30 نمونه روی مجموعه B1 انجام دادیم تا بهترین جفت مقدار λ و L را بدست آوریم. بر اساس این آزمایشها بهترین مقدار L برای فاز دوم مقدار یک و L برابر با بینهایت برای فاز چهارم تعیین شد. خلاصه نتایج محاسباتی در جدول (9) گزارش شده است. در ستون اول نام الگوریتم و در ستون بعدی تعداد دفعاتی که الگوریتم بهترین جواب را میتواند پیدا کند نوشته شده است.جدول (10) میانگین درصد شکاف را نشان میدهد. بر اساس جدول (9) و (10) نشان میدهد که در مجموعههای B1، B2 الگوریتم پیشنهادی چه از نظر یافتن بهترین جواب چه از نظر زمان محاسبات عملکرد بهتری نسبت به الگوریتمهای قبلی داشته است. جدول (11) میانگین زمان محاسباتی سه مجموعه B را برای الگوریتمهای متفاوت نشان میدهد.

نتیجهگیری

یک الگوریتم ابتکاری چند مرحلهای برای حل مسائل مسیریابی تولید ارائه شده است. نتایج محاسباتی نشان میدهند که الگوریتم ارائه شده در مقایسه با الگوریتمهای موجود در ادبیات موضوع از نظر زمان محاسبالتی در نمونههایی با مقیاس بزرگ که بررسی شدند موثرتر عمل میکند. یکی از ویژگیهای خوب الگوریتم ابتکاری در این مقاله این است که مبتنی بر برنامهریزی ریاضی است. و میتوان به آسانی برای انواع مختلف مسائل مسیریابی موجودی و مسیریابی تولید چند محصولی، با سیاستهای OU و غیره بکار برد.

در این مقاله به عنوان یک چشمانداز ، الگوریتم مناسب برای حل مسئله مسیریابی تولید در فاز دوم با استفاده از یک تور پیشین و محدود کردن مسیریابی تولید در فاز چهارم میتواند کیفیت راهحل بدست آمده را بهبود بخشد و زمان حل را کاهش دهد.